Megnéztük, hogy hol készül a jelenlegi legizgalmasabb BMW, a 6 hengeres, kéziváltós és hátsókerék-hajtású M2, amely mellett hamarosan olyan Neue Klasse villanyautók hagyják majd el a gyártósort, mint amilyeneket a debreceni BMW-gyár ont magából.

Debrecenben gőzerővel folyik a BMW szupermodern gyárának építése és beüzemelése, ám mivel a sorozatgyártás csak 2025-ben kezdődik meg, egészen Mexikóig utaztunk, hogy testközelből ismerkedjünk meg a bajor vállalat legmodernebb gyártástechnológiáival és egyéb fejlesztéseivel.

Utazásunk további apropója, hogy a BMW épp most ünnepli mexikói jelenlétének 30. évfordulóját. Vázoljuk, hogy mit láttunk, mivel találkoztunk a debreceni létesítménytől 10 ezer kilométerre, a sivatag közepén található üzemben.

Az E36-tal kezdődött

A BMW 1994-ben érkezett meg Mexikóba, amikor is Tolucában megkezdte a harmadik generációs 3-as sorozat, a mai napig komoly rajongásnak örvendő E36 gyártását. Később aztán a következő generációs 3-as, az E46 is készült itt, az E39-es 5-ös sorozatról, illetve az E38-as 7-es szériáról nem is beszélve.

25 évvel később a német cég megnyitotta második mexikói gyárát, a 400 kilométerre északra található San Luis Potosíben.

A IX. Lajos francia királyról, illetve egy gazdag bolíviai ezüstbányáról elnevezett, 1592-ben alapított és jelenleg mintegy 1 millió lakosú város tárt karokkal fogadta az 1,5 milliárd dolláros befektetést, melynek révén a környéken közel 32 ezer új állás jött létre.

A jelenleg 3700 alkalmazottat és 36 százalékban nőket foglalkoztató üzem első körben a normál, majd pedig a plugin hibrid hajtásláncú 3-as szedánokat kezdte gyártani. A típus 2019-ben bemutatott hetedik generációjának nálunk kapható példányai azonban nem innen, hanem a sokkal közelebbi müncheni gyárból érkeznek hozzánk, illetve Kínában is gyártják ezt a modellt.

A 2021-ben debütált második generációs 2-es kupé viszont csak és kizárólag Mexikóban készül, csakúgy, mint a 2023 óta kapható szupersportos csúcsmodell, a 480 lóerős M2. Utóbbi a BMW aktuális kínálatának legizgalmasabb modellje, mely 6 hengeres motorral, kéziváltóval és hátsókerék-hajtással csavarja el a petrolheadek fejét.

A márka mexikói jelenlétének 30. évfordulóját nemrégiben egy limitált szériás M2-vel ünnepelték meg, melyet sajnos nem tudtunk testközelből megismerni a helyszínen, ellenben a gyár jelenét és jövőjét alaposan felvázolták számunkra. És azt is megnéztük, hogy milyen vidáman színes egyedi stílusban ünneplik a helyiek a halottak napját.

Robotok hada és megújuló energia

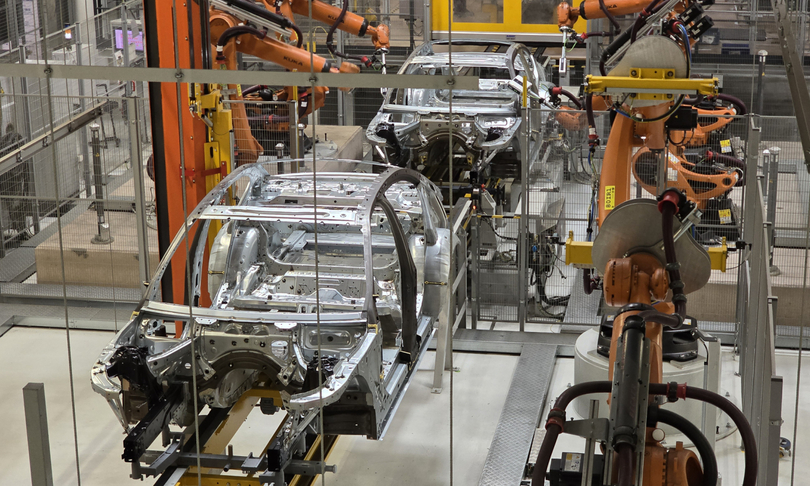

Présüzem nincs a San Luis Potosíben található 300 hektáros létesítményben, a különböző karosszériaelemek készen érkeznek ide. Utóbbiak összeillesztését, hegesztését és ragasztását egy 20 ezer négyzetméteres és 95 százalékban automatizált működésű üzemben végzik el.

A karosszéria részlegen 600 robot dolgozik serényen. Az összes Kuka gyártmányú, vagyis attól az augsburgi cégtől származik, melynek a magyar kuka szót is köszönhetjük, és amely egy ideje már nem német, hanem kínai tulajdonban van.

A 85 százalékban automatizált fényező üzemben 72 robot teszi a dolgát, vagyis látja el a több rétegben és 10 színben történő fényezést.

Mint megtudtuk, ez a részegység fogyasztja a legtöbb elektromos energiát, a gyár egész fogyasztásának mintegy 45 százalékáért a fényezőüzem felelős.

Autónként körülbelül 1,5 köbméter víz fogy, egy közelmúltbeli 3,3 millió eurós fejlesztésnek köszönhetően pedig ennek 100 százalékát kezelik és újrahasznosítják, ami a komoly vízgondokkal küszködő Mexikóban kiemelt fontosságú. Iható víz a legmodernebb technológiák ellenére sem keletkezik a tisztítás során, de olyan minden további nélkül, mely a gyártás során, vagy a vizesblokkokban hasznosítható.

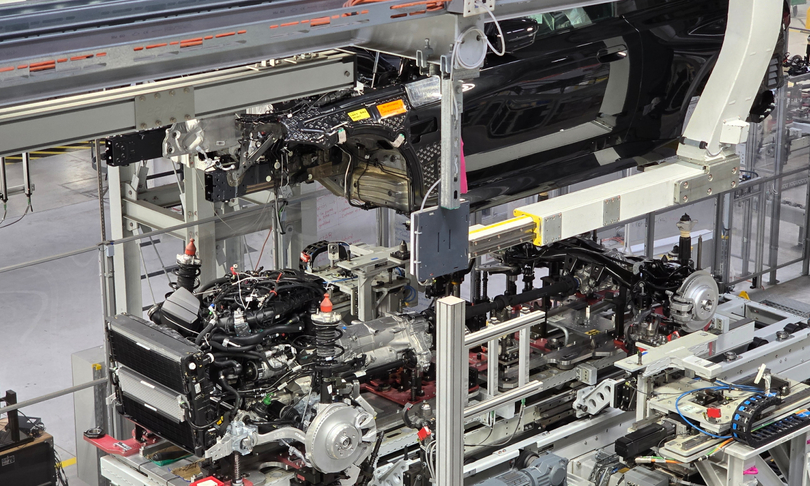

Az 1,2 kilométer hosszú összeszerelő sor végén közel 200 munkafázis után kerül sor az első motorindításra, majd pedig a 2,5 kilométer hosszú gyári pályán az autók rövid tesztelésére.

Környezettudatosság

Egy-egy autó 80 kilogramm CO2 kibocsátással, illetve 1,12 MWh energia felhasználásával készül el – naponta átlagosan 450 új BMW látja meg itt a napvilágot. Az energia 100 százalékban megújuló forrásból származik, a 70 ezer négyzetméteres saját napelemfarm a szükségletek 13 százalékát fedezi, és már dolgoznak a kapacitás megduplázásán.

A “zero waste” jegyében a gyártás során keletkező összes hulladékot újrahasznosítják, és arra is odafigyelnek, hogy a több mint 320 beszállítótól érkező alkatrészek környezetbarát csomagolásban, a lehető legkevesebb CO2-terhelés mellett érkezzenek meg a gyárba.

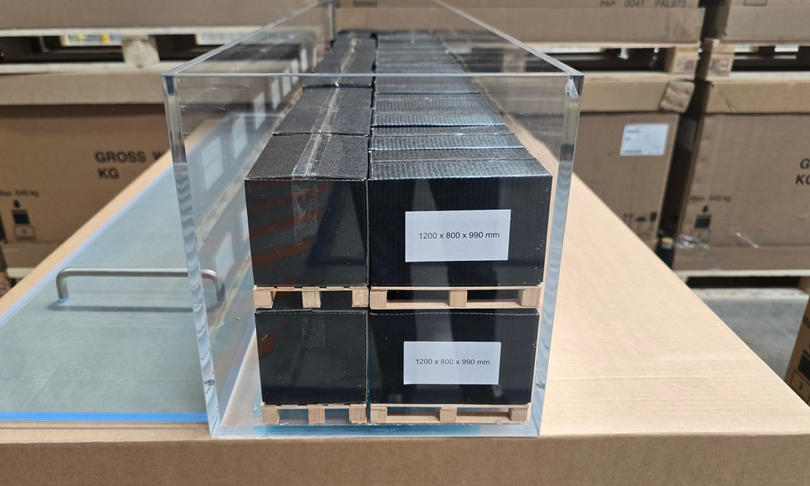

Mivel az alkatrészek több, mint kétharmada kívülről jön, abszolút nem mindegy, hogy a logisztika mennyire “zöld”. A szállításhoz használt tároló megoldások esetében a fémet igyekeznek fára cserélni, és nemcsak gombaalapú, hanem biopolimer anyagokkal is kísérleteznek.

A kartondobozokat többször felhasználják, és a hatalmas tengerjáró hajók konténereit a korábbinál hatékonyabban kitöltő raklapokkal pakolják tele.

A gyár munkatársai tavaly több, mint 1300 facsemetét ültettek, és az is példaértékű, hogy a gyár építése során első körben felhúzott kisebb kiszolgálóépületeket akkor is tovább használják, amikor azokra már nem lenne szükség.

A Niños y Niñas kezdeményezés keretein belül ezekben az épületekben olyan gyerekeket oktatnak és szórakoztatnak, akik 100 ezer forintnak megfelelő összegnél kisebb havi bevételű családokból származnak. Továbbá 9 millió dollárból egy olyan 15 helyiséges és laboratóriumos szupermodern oktatóközpontot is felhúztak, melynek révén a helyi fiatalok szakképzésében is aktívan részt vesz a BMW.

Teszt a lelke mindennek

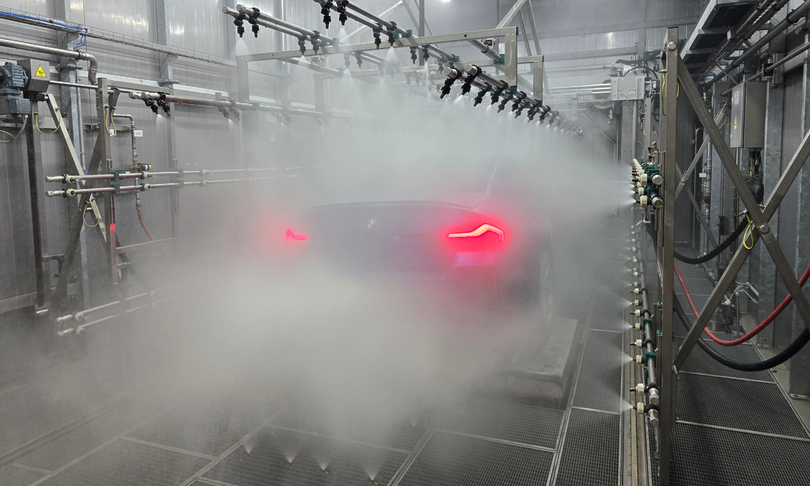

Prémium kategóriás gyártóként a BMW az átlagnál nagyobb figyelmet szentel a minőségnek, melyre jó példa ez az esőztető helyiség, melyben 14 órán keresztül monszun mennyiségű csapadékkal tesztelik az autókat:

A szomszédban egy olyan fékpad található, melyen akár 260 km/h-ra is felgyorsíthatók az autók, és amely arra szolgál, hogy az autó által keltett hangokat és zajokat megannyi külső és belső mikrofonnal mérje:

A következő teremben -30 és +80 Celsius fokos extrém hőmérsékleti viszonyok mellett tesztelik a jobb sorsra érdemes BMW-ket:

A karosszéria kapcsán adott esetben 0,02 milliméteres tűréshatárral dolgoznak, és így fest az a szuperpontos mesterdarab, mely egyfajta etalonként, mérési kiindulópontként szolgál a 2-es kupéhoz:

Mit hoz a jövő?

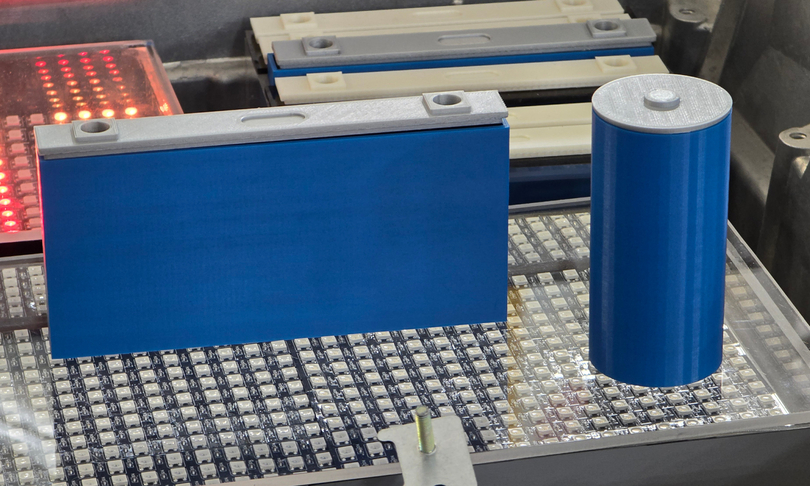

Bár a villanyautó-lufi mostanság picit mintha eresztene, a jövő egyértelműen az elektrifikációról szól. Ennek jegyében érkeznek a BMW vadonatúj Neue Klasse elektromos autói, melyek akkumulátorában az eddigi prizmatikus, szögletes cellákat henger alakú, 46 milliméter átmérőjű, illetve kiviteltől függően 95-120 milliméteres magasságú példányok váltják.

Az alacsonyabbak elsősorban szedánokban, a magasabbak inkább a több hellyel szolgáló divatterepjárókban lesznek tetten érhetők. A cellák nem titkoltan kínai eredetűek, CATL gyártmányúak.

A katódok az eddiginél több nikkelt és kevesebb kobaltot, az anódok pedig több szilíciumot vonultatnak fel. A 800 V-os új rendszer 20 százalékkal nagyobb energiasűrűséggel és 30 százalékkal gyorsabb töltéssel kecsegtet, ideális esetben 10 perc alatt akár 300 kilométeres hatótáv is nyerhető.

A rengeteg újrahasznosított anyagot felvonultató Neue Klasse általánosságban véve 25 százalékkal jobb hatékonyságot ígér, csökkentett légellenállással, optimalizált új kerekekkel és fékrendszerrel megspékelve.

A mexikói gyárban már javában épül egy 80 ezer négyzetméteres új akkumulátor összeszerelő üzem, illetve a Neue Klasse érkezése miatt 20 ezer négyzetméterrel bővítik a karosszéria részleget, valamint 10 ezer négyzetméterrel az összeszerelő sort és a logisztikai központot. A 800 millió eurós beruházás körülbelül ezer új munkahelyet hoz létre.

Debrecen az első

A hatodik generációs vadonatúj elektromos hajtásláncot felvonultató Neue Klasse platform első autói 2025-ben Debrecenben látják meg a napvilágot. Magyarországon az idén márciusban leleplezett Vision Neue Klasse X koncepcióautó végleges kivitelét, egy középkategóriás elektromos SUV-ot gyártanak majd először.

2026-ban Münchenben startol el a tavaly szeptemberben debütált Vision Neue Klasse prototípus által előrevetített villanyszedán gyártása, majd pedig 2027-ben San Luis Potosíben is megkezdődik a Debrecenben készülő divatterepjáró sorozatgyártása.

Az biztos, hogy a mexikói Neue Klasse kocsik nem igazán az alacsony fizetőképességű helyi piacon találnak majd gazdára: néhány napos helyszíni tartózkodásunk során alig láttunk BMW-t az utakon, elektromos autóval pedig egyáltalán nem találkoztunk. 30 éves Opel Corsákkal és ütött-kopott pickupokkal viszont annál inkább.

A BMW az Egyesült Államokbeli Woodruffban is hatalmas új akkumulátor összeszerelő üzemet épít, mely a közeli Spartanburgben található gyárat látja majd el aksival, illetve 2026-ban a BMW Brilliance Automotive a kínai Senjangban is megkezdi a Neue Klasse gyártását.

Egyéb utak

A legtöbb autógyártótól eltérően a 15 országban 30 gyárat üzemeltető BMW sohasem jelölt meg konkrét céldátumot a belső égésű motoros autók kivezetése kapcsán, így azoktól eltérően most a piaci helyzet változása ellenére sem kényszerül magyarázkodásra, időpont-módosításra.

Oliver Zipse, a vállalat első embere pár hete azt nyilatkozta, hogy tovább már nem realisztikus az Európai Unió azon célkitűzése, hogy 2035-re lényegében teljesen ellehetetlenítse a belső égésű motoros autók forgalmazását.

Zipse arról beszélt, hogy az állami támogatások beszüntetését követően összezuhant az elektromos autók piaca, és az EU 2035-ös tervei komoly károkat okoznak az egyre inkább Kínától függő komplett iparágnak.

A BMW továbbra is hisz az elektrifikációban, de meglátása szerint a közös célhoz, a CO2-kibocsátás csökkentéséhez több út is vezet. A vállalat kínálatában éppúgy megtalálhatók a benzines és dízel erőforrások, mint a lágyhibrid, plugin hibrid, illetve tisztán elektromos hajtásláncok.

Ezenkívül a BMW a hidrogén-alapú üzemanyagcellás autókban is komoly fantáziát lát, valamint a szintetikus üzemanyagok kapcsán is előrehaladott fejlesztéseket folytat.

És 2024 végén nagyon úgy tűnik, hogy ez a Toyota stratégiájához hasonló több lábon állás sokkal kifizetődőbb, mint például a Volkswagen mindent egyetlen lapra feltevő hozzáállása.

Ajándékozz éves hvg360 előfizetést!

Ajándékozz éves hvg360 előfizetést!