Szeged és Szabadka között, Mórahalmon található a műanyagipari csomagoló eszközök gyártásával foglalkozó Hok-Plastic Kft. A társaság 1996 novemberében családi vállalkozásként alakult meg, majd az elmúlt közel 25 évben megvalósított beruházásainak és kapacitásfejlesztéseinek eredményeképp stabil piaci szereplővé vált. A vállalat többek között a raktár és a gyártás automatizációjának is köszönheti, hogy az elmúlt években megsokszorozta a feldolgozó- és gyártókapacitását. Annak jártunk utána, hogyan segítette ezt a folyamatot az emberek és a gépek együttműködése.

A mórahalmi Hok-Plastic Kft. éves kibocsátása a kezdetekkor 120 tonna volt, ma pedig eléri a 7-8 ezer tonnát. Ezek 90 százaléka szabott termék, vagyis műanyag zsákok és tasakok készítéséből áll. Az alaptermékek, a műanyag fóliatekercsek előállítása zárt rendszerben, teljesen automatizált módon történik, így tudnak megfelelni a szigorú élelmiszeripari előírásoknak.

Folyamatos üzemeltetés mellett havonta 800 tonna alapanyagot dolgoznak fel. Az egyedi megrendelésre gyártott termékeiket többnyire a nyugat-európai piacokon értékesítik, és az összes gyártott mennyiség 80 százalékát az élelmiszeripar használja fel. A késztermékeik száma több 1000-re tehető.

Az üzemben folyó anyagáramlásról, azaz alapanyagok érkeztetésétől a késztermék-kiszállításig tartó folyamatokról Horváth Csaba tulajdonos-ügyvezetőt kérdeztük. “Saját teherautókkal szállítjuk a telephelyünkre az alapanyagokat. A járműveket belépéskor mérlegeljük, majd attól függően, hogy milyen típusú alapanyagról van szó, a silóknál, vagy a dokkolókapuknál rakodunk le. Ezután mintát veszünk a beérkező anyagokból és bevizsgáljuk azt saját laboratóriumunkban, ahol egyébként a késztermékeink paramétereit, például a szakítószilárdságot is ellenőrizzük”.

„Ezt követően a műanyag granulátumból egyéb adalékanyagok hozzáadásával zárt rendszerben, 6 extrudáló gépen állítjuk elő a gyártáshoz szükséges félkész termékeket. Ezekből az 1000 kilogrammos műanyag tekercsekből 11 szabógépen gyártjuk le a különböző formájú és méretű zsákokat, illetve tasakokat, amelyek meghatározott darabszámban kerülnek kartondobozokba vagy csévékre. A késztermékkel teli, zsugorfóliázott palettákat egy görgős állványrendszerben tároljuk be, majd onnan a saját szállítójárműveinkre rakodjuk a kiszállításkor” - ismertette a cégvezető a gyártási folyamatot.

A szintlépéshez kellett az automatizáció

Az anyagmozgatási folyamatok automatizálása azért vált szükségessé, mert szintet kellett lépniük, hogy a cég méretéhez és forgalmához a lehető legjobban illeszkedő, még hatékonyabb rendszert hozzanak létre.

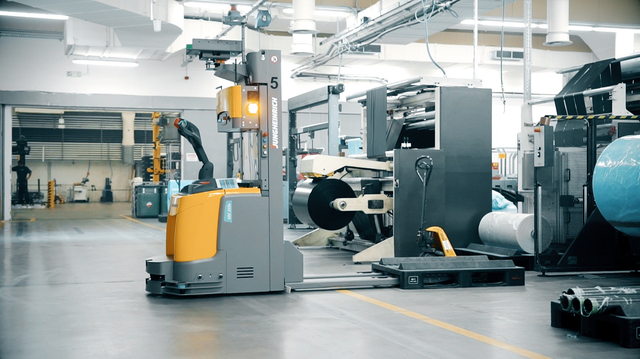

“Így jutottunk el az önvezető targoncákkal kiszolgált anyagmozgatási koncepcióhoz, amelyet a raktárban és a gyártáskiszolgálás területén valósítottunk meg. Az automatizálással a már korábban kialakított anyagáramlást képeztük le úgy, hogy sokkal biztonságosabbá tettük a folyamatainkat, és jelentősen növeltük az anyagmozgatás hatékonyságát. Az automatizálási projekt keretében 5 darab Jungheinrich ERC 215a és 1 darab EKS 215a önvezető targoncát állítottunk üzembe, illetve a késztermékek tárolásához görgős állványrendszert alakítottunk ki” - mondta Horváth Csaba.

A 1,5 tonna teherbírású AGV-k (önvezető targoncák) raktári és gyártásellátási anyagmozgatási feladatokat végeznek. Az extrudáló gépektől viszik a műanyag tekercseket a félkésztermék-raktárba, a megüresedett raklapokat pedig a raklaptárolókba szállítják. Onnan látják el a szabógépeket üres raklapokkal, valamint viszik el a késztermékeket a szabógépektől a MEO-területre, majd a minőségellenőrzés után a csomagolósorra.

Az EKS 215a önvezető targonca a csomagolósorról a görgős átfolyós állványrendszerbe szállítja és tárolja be a késztermékekkel teli raklapokat.

Mindenki biztonságban

A vezető nélküli gépek irányítását a targoncafelügyeleti rendszer biztosítja, amely interfésszel kapcsolódik a Hok-Plastic Kft.-nél néhány éve bevezetett vállalatirányítási rendszerhez. Az önvezető targoncák egymással is kommunikálnak, így a működtetésük a lehető legbiztonságosabb.

Az önvezető targoncák biztonságosan működtethetők olyan környezetben, ahol manuális munka is folyik. A gépek csak a nekik előre meghatározott útvonalakon haladnak. Ennek ellenére előfordulhatnak olyan helyzetek, amikor a dolgozók figyelmetlenül átkelnek az úton. Ebben az esetben átfogó biztonsági rendszer gondoskodik az azonnali lefékezésről. A személyvédelmi érzékelők ugyanis folyamatosan felügyelik a targonca útvonalát és környezetét. Amennyiben egy személy vagy másik gép lép a figyelmeztető zónába, a targonca azonnal lassít, majd megáll

Gép a gépnek parancsol

Horváth Csaba arról is beszélt, hogy a gyártás kiszolgálásához szükséges üres paletták mozgatását is teljesen automatizálták.

“Az üres raklapok nyomon követéséhez szenzorokat helyeztünk el a gyártógépeknél kialakított palettahelyek monitorozására. A szenzorok érzékelik, amint egy raklap üressé válik, majd ez alapján a rendszer utasítást ad az automata targonca számára, amely elviszi az adott helyről az üres raklapot az erre dedikált raklaptárolóba. Az üres palettákat jelenleg több helyen tároljuk, de a jövőben ezt egy központi helyre szeretnénk összevonni. Ehhez külön raktárrészt tervezünk építeni, ahonnan majd ellátjuk a gyártást üres raklappal” – fogalmaz az ügyvezető.

A 880 paletta kapacitású görgős állványrendszer alsó két szintjét az automata targonca szolgálja ki, a felső szinteken pedig tartalék tárólóhelyek vannak, amelyeket manuálisan, tolóoszlopos targoncával töltenek fel.

Ha pedig a feltöltésnél járunk: az önvezető targoncák töltése is teljesen automatizált. A lítiumion akkumulátorral szerelt targoncák töltöttségét egy targoncafelügyeleti rendszer monitorozza, és amikor ez a meghatározott töltöttségi szint alá csökken, az adott gép automatikusan a töltőállomásra megy.

A gépek ráállnak a kijelölt területre, majd egy felső, áramsínes csatlakozáson keresztül tölti fel a rendszer akkumulátorokat. A folyamat végeztével a gép elhagyja a töltőállomást és visszatér az anyagmozgatási folyamatba.

Mindez teljesen automatizálva, emberi beavatkozás nélkül történik meg. A targoncák „önállóan” közlekednek mind a töltési helyhez, mind a feladatok ellátási helyéhez.

Horváth Csaba szerint a fejlesztéssel maradéktalanul megvalósult a folyamatbiztonság megteremtése és az emberi hibák kiküszöbölése. “Az önvezető targoncákkal jelentősen csökkenteni tudtuk a gyártásközi anyagmozgatással okozott sérüléseket. A feladatok precíz végrehajtása, a hibamentes működés, és ezáltal az okozott károk és veszteségek minimalizálása mind olyan eredmények, amelyeket az automatizált targoncákkal történő anyagmozgatással tudtunk elérni. Nincs fennakadás, a központi rendszer irányításával minden összehangoltan működik, a gépek és az emberek remekül kiegészítik egymást” – fogalmazott.

Modern dizájn és hatékonyság? Lehetséges!

Mire jók a robotok? Így segítik az embereket a raktárakban

Bárkivel megtörténhet, aki dolgozik és egyre jobban figyelnek rá a cégek

Papírpalettákkal ötvözi a logisztikai csúcstechnológiát az IKEA Soroksáron

10 tény, amit nem tudott a lítiumról

A Mikulásnak és a Jézuskának is besegítenek a robotok

Az oldalon elhelyezett tartalom a Jungheinrich Hungaria Kft. megbízásából a HVG BrandLab közreműködésével jött létre. A tartalom előállításában a hvg.hu és a HVG hetilap szerkesztősége nem vett részt.