Napjaink gyorsan változó gazdasági környezetében a hatékonyság kulcskérdés a raktározás és logisztika szereplői számára. A 2020-as világjárvány és az azt követő gazdasági nehézségek rávilágítottak arra, hogy a logisztikai szektorban nemcsak a termelésnek kellett folyamatosnak maradnia, de az áruszállítás sem állhatott meg. Mindez a technológiai fejlődéssel együtt azt eredményezte, hogy ma már nem sok olyan céget találunk, amely anélkül képes boldogulni, hogy a logisztikai folyamatait a lehető leghatékonyabban szervezné meg.

A robotizáció megjelenése ma már nem luxus, hanem alapvető szükséglet a versenyképesség megőrzéséhez. Az elmúlt években a gyárak mellett a raktárak és a logisztikai központok is elkezdtek nyitni az automatizálás felé, ami nemcsak a költségek csökkentésében, hanem a munkafolyamatok optimalizálásában is segít, biztosítva, hogy a vállalatok hatékonyan tudjanak reagálni a kihívásokra. A legújabb raktári technológiák kulisszái mögé most a Bosch Rexroth szakértőivel tekintünk be.

„A logisztika abszolút fókuszba került, részben a piaci helyzet, részben az olyan kihívások miatt, mint a munkaerőhiány” – kezdte Rózner Lajos, a Bosch Rexroth Presales expert munkatársa. „Emellett azonban ott van az is, hogy rengeteg dolgot kell kiszállítani, vagy csak a gyárakon, üzemeken belül megmozgatni. Mindez ráadásul egy kétoldalú kihívás: a cégek a saját oldalukon arra törekednek, hogy minden feladatot, megrendelést képesek legyenek időben teljesíteni úgy, hogy sokszor nagyon rövid idő alatt kell reagálniuk. A „polgári” oldalon pedig ott van, hogy a covid óta szinte mindent házhoz rendelnek, ezért jelentősen megugrottak a logisztikai igények. Napjainkban ez a kérdés gyakorlatilag minden szektort érint, legyen szó akár kicsi, akár nagy termékekről.

A nagyvállalatok számára azért is fontos ez a terület, mert a már meglévő kapacitásaikat „megették” – mutatott rá a szakember. „A megnövekedett igények részben a nagy cégek rugalmatlanságának köszönhetően nagy nehézségeket okozhatnak, ha nem készülnek fel a hasonló helyzetekre. Cserébe jó hír, hogy a világjárvány ellátóláncot érintő problémái mostanra megszűntek. Igaz, hogy az olyan tényezők, mint például a háborúk, nem tesznek jót a logisztikai folyamatoknak, de az is tény, hogy ma már sokkal gyorsabban képesek reagálni a cégek a megnövekedett igényekre.”

A fent kiemelt kihívásokra a Bosch Rexroth sok évtizedes tapasztalataival tud támogatást nyújtani, a megkérdezett szakemberekhez hasonló kollégák pedig tanácsadással tudják segíteni az ügyfeleiket, amellyel közelebb kerülhetnek az optimális működéshez.

„Fontos, hogy a mi esetünkben intralogisztikai megoldásokról beszélünk, ugyanakkor ez minden logisztikai lánc alapja” – hívta fel a figyelmet Török Máté, a Bosch Rexroth robotika terméktámogató mérnöke. „Az intralogisztika annyit jelent, hogy tudni kell, hogy mit, hova kell kiszállítani egy épületen, üzemen vagy ipari parkon belül. Ehhez pedig elengedhetetlen, hogy meglegyenek a szükséges szállítópályák, manipulátorok és robotok, amelyek a rakodási feladatokat el tudják végezni. Az ilyen eszközöket, rendszereket készre szerelve, de akár önálló elemként is tudjuk biztosítani ügyfeleink számára.” A szakember hozzátette, hogy az intralogisztika fontos szereplői még az úgynevezett önjáró egységek – raklap, targonca stb. – amelyek már maguktól képesek eljutni egyik pontból a másikba.

Szakértőink az információáramlás fontosságára is felhívták a figyelmet, hiszen a legmodernebb eszközökkel sem megyünk sokra, ha az adott gépek nem tudják, honnan hová kell szállítaniuk a munkadarabokat, vagy melyik raktári sorra kerülnek a legyártott termékek.

„Kulcsfontosságú az adatgyűjtés ezen a területen, amit a mi megoldásainkkal – mint például a ctrlX vezérlőcsalád – nagyon hatékonyan tudunk elvégezni” – tette hozzá Rózner Lajos. „Sokoldalú eszközeink segítségével az adatok gyűjtése is könnyebb lesz, illetve mindenféle alsóbb-felsőbb rendszerrel is tudunk kommunikálni, de akár a komplett vállalatirányítási rendszerhez is tudunk csatlakozni.”

A Bosch Rexroth egyik kifejezett erőssége, hogy a már meglévő, jó állapotú, de öregebb eszközöket és rendszereket is úgy tudják átalakítani, hogy azok a legmodernebb, adatalapú gyártási folyamatokban továbbra is részt tudjanak venni, de a már meglévő adatgyűjtő rendszerekkel is össze tudják hangolni az esetleges új gyártósorok vagy épp automatizált rakodóeszközök működését.

„Ha kifejezetten a logisztikát nézzük, az ottani rendszereket sem kell feltétlenül lecserélni, azokat is fel lehet „okosítani” – hangsúlyozta Rózner. „Mi a gyártási rész felől érkezünk, régebben a gyártói területen, illetve a „raktártól raktárig” tartó logisztikai láncban voltunk erősek, azonban ma már, ismerve a további lehetőségeket, tovább fejlesztettük az alkalmazásainkat és a rendszereinket.”

„Ezzel kapcsolatban Magyarországon kifejezetten jó hír, hogy a legtöbb cég IT-infrastruktúrája, ha nem is a legfejlettebb technológiát képviseli, de általában aránylag jó fejlettségi állapotban van, így nem okoz gondot a mi rendszereink csatlakoztatása” – folytatta a szakember. „Persze, mielőtt bármibe belefognánk, mindig egy előzetes vizsgálattal kezdünk, majd az igényeknek és lehetőségeknek megfelelő javaslatokkal támogatjuk ügyfeleinket”.

A szakértő rámutatott, hogy az automatizációra ma azért is van hatalmas szükség, mert rendkívül komoly a munkaerőhiány: kevés az olyan, megfelelő képzettségű operátor, akikre az intralogisztikai műveleteket rá lehetne bízni, ezért törekszik egyre több vállalkozás a robotizálásra.

„A Bosch Rexroth ctrlX AUTOMATION platformja többek között erre a kihívásra is választ ad, mivel a vezérlőrendszert úgy tervezték, hogy könnyen elsajátítható legyen a használata, szinte bármilyen programnyelven lehet programozni. A vezérlőrendszer egyszerű integrációt biztosít a raktári folyamatokba, támogatva a komissiózást, raklapozást és anyagszállítást, anélkül, hogy bonyolult műszaki háttérre lenne szükség” – tette hozzá Rózner Lajos.

„Ezt a rugalmasságot és hatékonyságot jól példázza a DAMBACH Lagersysteme megoldása, ahol a ctrlX vezérli az automatizált raklapos raktárrendszert, ami lehetővé teszi a gyors és helytakarékos tárolást, jelentősen növelve a magasraktárak kapacitását és dinamikáját.” De említhetjük példaként a CIMCORP-ot is, ahol szintén a ctrlX segített optimalizálni a portálrendszer működését. Az új rendszer optimalizálja a logisztikai folyamatokat, növeli a biztonságot és a sebességet, valamint csökkenti a vezérlőszekrény helyigényét. A platform lehetővé tette a gyors üzembe helyezést és az egyszerű integrációt, ami különösen fontos volt a koronavírus-korlátozások idején, amikor a távoli hozzáféréssel sikeresen telepítették a portáldarukat. A rendszer könnyen bővíthető és alkalmazkodik az új technológiákhoz, mint például az 5G vagy az AI megoldások, ami a jövő logisztikájának egyik alappillérévé teszi.”

Török Máté robotika terméktámogató mérnök az önjáró robotok világába kalauzolt tovább bennünket, bemutatva az ipari területen használt két leggyakoribb megoldást. Az egyik ilyen az úgynevezett AGV (automated guided vehicle), amely kötött pályán, mágnesszalag mentén vagy sínen közlekedik, esetleg a padlóra ragasztott QR-kódokat leolvasva tájékozódik.

A másik kategória az AMR (autonomous mobile robot), amely teljesen önállóan, automata módon képes közlekedni a gyár területén. Ezek az eszközök úgynevezett LIDAR-szenzort (egyfajta lézeres radar) használnak, amellyel felismerik a körülöttük lévő tárgyakat és persze embereket is, és így teljesen biztonságos módon mozognak. Természetesen ez utóbbi technológia drágább, de egy potenciális beruházás esetén a Bosch Rexroth szakemberei megvizsgálják, hogy melyik megoldás a leghatékonyabb az adott ügyfél számára. Az sem mindegy például, hogy mekkora tömeget kell megmozgatni: a vállalat AMR-jei 260 kilogramm hasznos terhet tudnak szállítani, de létezik olyan szerkezet is, ami másfél tonnás rakománnyal is elboldogul.

„Minden a felhasználási körülményektől függ” – mutatott rá Török Máté. „Az AMR-ek telepítése költségesebb, de ezek az eszközök jobban illeszthetők – egy gyártóüzemben nagyjából negyedévente változik a gépsorok elrendezése, esetleg a kiadási pontok. Egy ilyen helyszínen a fix AGV-ket sokkal nehezebb lenne átalakítani, AMR-eszközökkel viszont sokkal gyorsabban lehet alkalmazkodni az új körülményekhez. Ráadásul abszolút jövőbiztosra tervezzük ezeket az eszközöket, így akár a következő 20-30 évben is biztosítani tudjuk a zavartalan működést: a mérnökeink úgy tervezték meg ezeket a járműveket, hogy a legtöbb kopó alkatrészt, például a kerekeket, könnyű és olcsó legyen cserélni. A tapasztalataink szerint a kollégák eleinte kissé gyanakodva fogadják a robotokat, de hamar rájönnek, hogy nem ellenfelet kell látni bennük, hanem partnert – akkor tudjuk, hogy megkedvelték az új kollégákat, ha már nevet adnak nekik.”

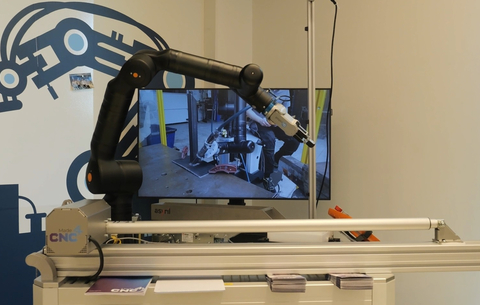

Rózner Lajos arra is felhívta a figyelmet, hogy a potenciális érdeklődők ráadásul akár a saját munkadarabjaik felhasználásával is megtekinthetik a hasonló rendszerek működését. Erre a Bosch Rexroth által tavaly megnyitott CU.BE innovációs élményközpontban van lehetőség, de arra is volt már példa, hogy a cég szakértői néhány AMR robotot a „hónuk alá csapva” kivonultak az adott ügyfél telephelyére, és szinte teljesen éles helyzetben demonstrálták az ipari automatizáció előnyeit, valós környezetben.

A tartalom a Bosch Rexroth Kft. megbízásából, a HVG BrandLab produkciójában készült. A cikk létrehozásában a HVG hetilap és a hvg.hu szerkesztősége nem vett részt.