Miért hasznos és miért éri meg a mesterséges intelligencia használata? Hogyan segít a technológia a hatékonyságnövelésben, a folyamatok javításában és a munkatársak képességeinek jobb kihasználásában? A mesterséges intelligencia alapú megoldások egyre nagyobb szerepet töltenek be a gyártástechnológiában is, számos cég használja arra, hogy hatékonyabbá tegye a működését. Ezekről kérdeztük Sas Zoltánt, a Bosch Rexroth Kft. IoT-rendszerekkel foglalkozó tervezőmérnökét.

Milyen az ügyfelek hozzáállása a mesterséges intelligenciához? Tartanak tőle, vagy éppen ellenkezőleg, keresik a lehetőséget a használatára?

Kifejezetten pozitív változást lehet tapasztalni mostanában. Divatos beszédtéma lett a cégek körében, de alkalmazni még kevesen alkalmazzák. Ma már fontos fejlesztési lehetőségeket látnak benne és keresik az ilyen típusú megoldásokat. A termékek viszonylag jól tervezhető gyakorlati megvalósítást tesznek lehetővé, az egyedi megoldásoknál pedig végig kell járni a fejlesztés lépéseit, szintről szintre lépve a folyamatokban.

Fontos kiemelnem, az MI-t használni kívánó cégeknek megfelelő digitális érettséggel kell rendelkezniük ehhez a technológiához, illetve a szervezetnek is készen kell állnia az alkalmazására, bevezetésére. Célszerű nem magával az MI-vel kezdeni, hanem meg kell ezt alapozni, egy tudatosan felépített folyamat részeként.

Az egyedi megoldások esetén a technológiának nagyon magas a belépési küszöbértéke, viszont amikor átfordul, sok esetben hihetetlen hatásfokot lehet vele elérni. Ez a belső digitalizációban is jellemző. Részt vettem egy projektben, ahol két év fejlesztés, csiszolgatás és tökéletesítés után kaptunk olyan visszajelzéseket, amelyek szerint az új rendszer nagyságrendekkel lerövidíti a folyamatokat és megkönnyíti a munkát, így a megtérülés már most a többszöröse lett a befektetett erőforrásoknak.

Az MI-megoldás sok esetben segítheti vagy átveheti a fizikai munka egy részét, mert bizonyos esetekben néhány folyamatot jobb, ha gép végez. A monoton, talpalással járó műveleteket helyettesítve más területekre lehet átcsoportosítani a munkaerőt. További fontos előny, hogy a korábban említett domain ismeretekkel rendelkező szakemberek szaktudását még magasabb szintre lehet emelni. Ők gyorsabban, dinamikusabban tudnak döntéseket hozni, asszisztensként használhatják a mesterséges intelligenciára alapuló technológiát. Az etikus használattal az MI képes arra, hogy munkakörülményt javítson és átalakítsa a rendelkezésre álló erőforrásspektrumot.

Hogyan viszonyul egymáshoz az MI és az Ipar 4.0?

A mesterséges intelligencia az Ipar 4.0 részhalmaza. Ez utóbbinál a különböző autonóm egységek összekapcsolása révén fejtenek ki hatást a létrehozott megoldások, új funkciókat igyekeznek teremteni, melyekkel a kiindulóponthoz képest sokkal hatékonyabbá válik az adott folyamatok kezelése. Az egyik kulcsszó az optimalizálás: állandóan keressük azokat a rejtett tartalékokat, amelyekkel finomhangolható a rendszer, vagy esetleg új alapokra helyezhetők a fejleszteni kívánt folyamatok. Ha az Ipar 4.0 építőköveit megfelelően rakjuk össze, eljuthatunk olyan high-end megoldásokig, melyekkel a kiinduló állapothoz képest sokkal hatékonyabban működő rendszereket tudunk megvalósítani.

Mivel a rendszerek össze vannak kapcsolva és egymással kommunikálhatnak, a komplexitás is növekszik. Ez lehetővé teszi számunkra, hogy sokkal bonyolultabb fejlesztéseket hajtsunk végre. Amikor aztán az emberi elme korlátait meghaladnánk, a komplexitás kezelésére használjuk az AI, vagyis a mesterséges intelligencia megoldásokat, algoritmusokat és machine learning, vagyis gépi tanulási folyamatokat, eszközöket. Ezek idővel aztán beépülhetnek a rendszerek üzemeltetésébe, könnyebbé és egyszerűbbé téve azt.

Az MI-fejlesztések nagyon sok esetben megkönnyítik a döntések meghozatalát. Ez nagyon jól hangzik, de előbb el kell jutni erre a szintre. Ennek két feltétele van, az egyik a megfelelő minőségű és mennyiségű adat, a másik pedig az információtechnológiai szempontból releváns információk halmazából összeálló, úgynevezett domain tudás megléte. Ezeket értelmezni is tudni kell, ezért fontos hangsúlyozni, hogy a mesterséges intelligencia nem fogja teljes mértékben helyettesíteni az embert. Nem képes egy gombnyomásra megtanulni mindent, épp úgy, ahogy egy egyéves, tipegő kisgyereket sem érdemes egyetemre küldeni. Az MI-nak is meg kell érnie a feladatra, össze kell szednie azokat a mintákat és alapinformációkat, amelyekkel később magasabb szintű szakmai segítséget tud nyújtani. A szintlépésekkel pedig különböző szintű jogosultságokat lehet adni a gépeknek. A gyártásban már működő megoldások mind végigmentek ezeken a folyamatokon.

Mit ad hozzá az MI, a gépi tanulás az adatok és folyamatok elemzéséhez? Hogyan segíti az MI a döntéstámogatást a gyártásban?

A tapasztalataink alapján a komplexebb folyamatok 10%-ához szükséges deep learning és mesterséges intelligencia, az összes többi pedig korrelációs analízist igénylő adatkezelés. Különböző regressziós modellek segítségével lehet szűrni az adatokat és megtalálni a fő paramétereket a fókuszterületek fejlesztéséhez.

Hasonló a helyzet a szénakazalban történő tűkereséshez, ahol örülünk, ha megvan a tű, de előtte pontosan tudnunk kell, mit keresünk. Ilyenkor jönnek jól ezek a modellek. Elég a releváns paraméterek azonosítására összpontosítani, ezt követően képes az MI segíteni a döntéshozatalban. Például ilyenek azok a termelési folyamatok, ahol rengeteg termék készül el, továbbá sok információ érkezik a beszállítóktól. Az MI használatával a beszállítóknak is visszajelzést lehet adni, így csökkenthető a selejt aránya.

Fontos józan ésszel gondolkodni és a realitás talaján maradni. Meg kell érteni és készség szinten használni a technológiát. A döntést meghatározva olyan algoritmusokat tudunk alkotni a mintaelemzés során, amelyek a regressziós modellekkel nem mutathatóak ki.

Az MI megoldások sokszor olyanok, mint a fejlesztések: nem biztos, hogy van végük. Folyamatos iteráció során finomítható és pontosítható a működés. Magát a modellt is a saját működése révén tudjuk jobbá tenni. Például egy 99%-os döntési bizonyosság eléréséhez lehet, hogy sok iterációs folyamaton kell végigmenni ahhoz, hogy végül azt mondhassuk, a rendszer képes magától elfogadható bizonyossággal dönteni. Ha ezt elérjük, ebben az esetben már átveheti a döntési felelősséget a kezelőtől.

Ajánlatos ma egy gyártó cég számára adattudósok alkalmazása, megbízása?

Mindenképpen. Sokan gondolják azt, hogy az MI megoldja a problémákat, ami igaz is bizonyos esetekben. A robotos alkalmazásokkal ki lehet váltani bizonyos funkciókat, és így azon az adott területen kevesebb humán erőforrásra van szükség, viszont ezzel egyidőben felmerül az igény újfajta készségek integrációjára.

Minél hamarabb érdemes tehát bevonni a munkatársakat, mert a szakembereknek együtt kell fejlődniük a technológiával, hogy az új szemlélet és gyakorlatok kialakítása eredményesebb legyen - ez elengedhetetlen a sikerkritériumok eléréséhez. A komplementer készségeket párban vagy csapatban kell megtanulni. Ehhez úgy kell összeválogatni a szakembereket, hogy lefedjék a készségmátrixot, amivel a projektek folyamatosan előrehaladnak.

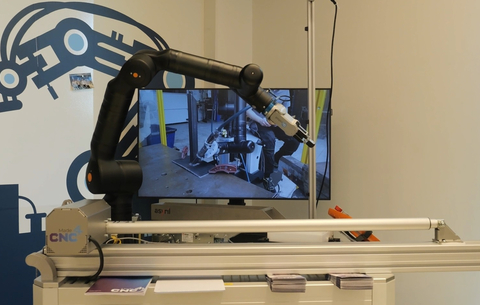

A Bosch Rexroth-nál vannak beépült megoldásokkal dolgozó termékeink, valamint olyan megvalósult rendszerek is, ahol azonosítottuk, milyen komplexitást mutat a működés: így tudjuk, hol érdemes és hol nem kell alkalmazni az MI-technológiát, ahol pedig szükség van rá, hogyan kell felépíteni azt. Ezt minden esetben a partnerekkel közösen fejlesztjük és alakítjuk a saját, egyedi igényeiket felismerve és meghatározva. A koncepció és a terv összeállítása után képezzük és oktatjuk is a projektek résztvevőit, ami kiemelten fontos, mivel paradigmaváltásról van szó.

Milyen Bosch Rexroth termékben érhető el az MI technológia?

Több, előfizetéses rendszerű szolgáltatást kínálunk, aminek része a korábban említett érési folyamat és a megfelelő adatstrukturáltság. Az alap algoritmusokat évtizedeken át gyűjtött adatokra, sok visszajelzésre és szervizjelentésekre alapozva hoztuk létre. Például egy felhőben futó diagnosztikai megoldásunkba be lehet küldeni a hidraulikus egységek adatait, amelyeket az algoritmusok vizsgálnak, majd a karakterisztikák alapján tervezhető karbantartásra (predictive maintenance) adnak lehetőséget. Hasonló fejlesztéseket végzünk további területeken, így a Bosch Rexroth hajtások esetében is, ami egy új szintet jelent a meglévő rendszerek működtetésében. Lehetőség van gyártócella, gyártósor és gyár szintű megoldások létrehozására is, amihez fel kell építeni az adatrendszert (Data pool), strukturálni kell, majd megfelelő domain tudás birtokában megalkotni az egyedi modellt.

A folyamat során adott esetben meg kell tanítani például egy robotot arra, hogy mit lát, mit fogjon meg, mit válogasson szét, mit és hova tegyen, amihez rengeteg adatra és deep learning megoldásokra van szükség.

Korábban már érintettük, hogy az MI fő felhasználási területei az előrejelző, azaz prediktív karbantartás, a folyamatok önálló optimalizálása, továbbá a folyamatok rendellenességeinek automatikus detektálása, de mit jelentenek ezek pontosan?

A prediktív karbantartáshoz kapcsolódóan többször tapasztaltam, hogy sok helyen áll rendelkezésre adat, ami gyűjthető lenne. Ezeket információra átfordítva magas szinten gyűjthető az adat és alkothatóak modellek, de még nem az MI komplexitásával, hanem általában gyártásspecifikus információkra alapozva. Pedig ezek „adat-aranybányák” az előrejelzésekhez, mert szinte nincs is olyan eszköz, ami nem képes adatokat átadni valamilyen kommunikációs protokollon keresztül. Új távlatok és területek nyílnak meg ennek köszönhetően.

A gyártásban a hatékonyság egyik legfontosabb mutatója a teljes eszközhatékonyság, az overall equipment effectiveness (OEE), amit három tényező szorzatából kapunk meg, ezek a rendelkezésre állás, a teljesítmény és a minőség.

A rendelkezésre állás az az időtartam, amire magát a gyártást tervezik, ezért fontos, hogy minél magasabb legyen ez az idő, minél kiszámíthatóbb legyen a várható gyártási időtartam és a nem tervezett tényezők minimalizálására kell törekedni. Több dolog is befolyásolja a rendelkezésre állást, az egyik legfontosabb a gépek technikai rendelkezésre állása. Ennek javításában és a nem tervezett állásidők csökkentésében a korábban már említett prediktív karbantartás is tud segíteni. Szintén csökkenti az értéket az átállásokra fordított idő is. Például már a gyártástervek elkészítése során, olyan esetekben, ahol komplex és kis darabszámban gyártott (high mix – low volume) termékek előállítása történik és a termékmixből adódóan gyakran kell váltani egyik vagy másik termék között, akkor a mesterséges intelligencia javaslatot tud tenni, hogy a gyártani kívánt típusokat milyen sorrendben érdemes egymás után betervezni, várhatóan mikor lesz a legkisebb az átállásokra fordítandó idő. Menet közben pedig, ha valami miatt gyorsan bele kell nyúlni a tervekbe, akkor is azonnal javaslatot tud tenni.

De említhetnénk az anyaghiányokból fakadó időveszteséget is. Ez szintén megelőzhető, de legalábbis biztosan csökkenthető, ha ismeri a rendszer a még legyártandó mennyiséget: tudja, mennyi anyag van a sor mellett, és látja, hogy ha nem elég, akkor meg van-e rendelve a raktárból. Amennyiben nincs, akkor felhívja rá a figyelmet vagy akár meg is rendeli – ipar 4.0-ban gondolkodva egy automata raktárból megtörténik az anyagok kiadása és egy AGV a gyártásba is szállítja. Emellett a gyártástervek és készletszintek ismeretében a beszerzésnek is segítségére tud lenni azzal, hogy felhívja a figyelmet az anyagok beszállítótól való rendelésére.

A második faktort, a teljesítménymutatót az operátori vagy gépi sebességingadozások befolyásolhatják. Gépek esetén egyszerűbb a helyzet, hiszen a paramétereket figyelve a mesterséges intelligencia képes észrevenni az összefüggéseket és jelezni, ha beavatkozás szükséges. Az operátori oldal viszont már bonyolultabb, hiszen egy ember teljesítményét több olyan tényező is befolyásolhatja, amit nem látunk, vagy amiről nem tudunk adatot, információt gyűjteni. Ezekben az esetekben az MI elemzések készítésével és trendfigyeléssel valós időben értesíteni tudja a megfelelő személyeket (sorvezető, műszakvezető, termelésvezető), hogy eltérés tapasztalható az elvárt teljesítményhez képest.

A gépi paraméterek monitorozásának köszönhetően a harmadik szorzat, a minőség várható romlására is fel tudja hívni a figyelmet az MI, aminek következtében megelőzhető a selejtképződés. Természetesen utólagos minőségellenőrzésre is van lehetőség, erre egy kamera által készített képanalízis lehet a megoldás, – a megfelelő betanítást követően a mesterséges intelligencia képes felismerni az eltéréseket, a hibás részleteket és megmutatni azokat.

Adat nélkül nincs előrelépés: ezért fontos, hogy mindenki gyűjtse azokat, és telepítsen minél több, a termelésben adatot gyűjtő berendezést. Amit lehet, mentsen el, mert a tárolás nem túl költséges dolog, de az idő mindenkinek pénz. A már meglévő alapinformációkkal pedig sokkal hamarabb lehet előrelépni az MI-megoldások és a hatékonyságnövelés irányába. A Bosch Rexroth digitalizációs szakemberei segítenek partnereiknek elindulni ezen az úton, legyen szó hardver- vagy szoftvermegoldásról, kisüzemekről vagy rendkívül komplex gyártóegységekről.

A tartalom a Bosch Rexroth Kft. megbízásából, a HVG BrandLab produkciójában készült. A cikk létrehozásában a HVG hetilap és a hvg.hu szerkesztősége nem vett részt.