Nemcsak az autók piaci helyzete alakul át jelentősen, többek közt a mobilitási szolgáltatók egy kaptafára készülő közlekedő dobozai miatt, hanem a nagyfokú robotizáció révén a gyártásuk is.

Amióta a Ford több mint egy évszázaddal ezelőtt megkezdte az autók tömeggyártását, maga a gépkocsi is többször átalakult már. Az autó gyártásában a robotizáció és az automatizálás évtizedek óta fontos, ám ellentmondásos szerepet játszik.

A nyolcvanas években hatalmas automatizálási erőfeszítéseket hajtottak végre az olyan autógyártók, mint a General Motors, de a technikai problémák, a magas programozási és karbantartási költségek – no és a szakszervezetek ellenállása – miatt a robotok főként az olyan különösen veszélyes vagy nehéz munkafázisokban tudtak meghonosodni, mint a jármű karosszériájának hegesztése. Az elektromos járművek, amelyek kevesebb alkatrészből állnak, mint a hagyományos személygépkocsik, valamint az új technológiák – a kollaboratív robotok, a 3D-nyomtatás felfutása, illetve a mesterséges intelligencia (MI) – általánosa használata azonban látványosan felborítja az eddigi rendet.

Robotkarral kéz a kézben

Az egyik jelentős ipari trend, hogy az autógyártók és a beszállítók egyre inkább az együttműködő robotok, az úgynevezett „kobotok” (collaborative robot,cobot) felé fordulnak. Az ilyen eszközök gyakran kisebbek, ügyesebbek és biztonságosan dolgoznak az emberek közelében is, mint az évtizedek óta megszokott monstrumok. Erre példa az Audi központi üzemében egy kísérleti egység: egy kis robot, amely a légzsák beszereléséért felel, óvatosan megfogja és pontosan a kormánykerékbe illeszti.

Hasonló, együttműködő robotokat vagy „pókokat”, használnak a General Motorsnál is, amelyek a nagyobb ipari testvéreiket körülvevő biztonsági acélketrecek nélkül az emberek mellett dolgoznak a soron. Az egyik szokatlan művelet, amelyet már rájuk bíznak, a fogaskerekek beszerelése a sebességváltókba. Ezek a robotok észlelik az ember jelenlétét, és azonnal lelassítanak, elhúzzák a karjukat, ha egy ember az útjukba kerül.

A modern gyártás, az ipar 4.0 másik esszenciális eleme a hálózatba kötött gépek kommunikációja is és a mesterséges intelligencia alkalmazása. A BMW müncheni összeszerelő üzeme jó példa erre, ahol egyre inkább MI-t és adatelemzést használnak a minőség javítása és a hatékonyság növelése érdekében. Egy jármű gyártása körülbelül 30 órát vesz igénybe, ez idő alatt minden autó hatalmas mennyiségű digitális adatot generál. Az üzem egyik része – amely már most profitál a mesterséges intelligencia előnyeiből – a présüzem, amely naponta több mint 30 ezer acéllemezből alakítja ki a járművek karosszériáját. Minden nyersdarabot lézeres kóddal látnak el a gyártás kezdetén, így a minden elem egyértelműen azonosítható a gyártási folyamat során.

Egy másik terület, ahol a mesterséges intelligenciát munkába állítják, a présüzem utáni fázis, a karosszéria összeszerelése. Itt 600 ponthegesztő egység dolgozik, amelynek hegesztőfogóit, ha váratlanul ki kell cserélni, az jelentős időbe és pénzbe kerül. A robotok nagy része ráadásul nehezen hozzáférhető, ezért elemeik szétszerelése és cseréje órákig is eltarthat. A ponthegesztők állapotát egészen a közelmúltig szemmel figyelték, ám mostanra a karbantartási szakemberek minden fogóhoz érzékelőt szereltek, amely műszakonként háromszor méri az elhasználódási szintet, és jelenti az esetleges rendellenességeket.

Alkatrészek gyorsan, igény szerint

Hasonlóan nagy jövő előtt áll az autóiparban a 3D-nyomtatás. Az additív gyártás technológiájának fejlődése önmagában olyan megoldások sorozatát hozza létre, amelyek történelmileg nem voltak ez idáig elképzelhetők. A megoldás első alkalmazási területe a műanyagelemek előállítása volt, például sebességváltókaroké. A második, sokkal jelentősebb alkalmazás már a fémnyomtatást célozza.

A 3D-nyomtatás nagy előnye, hogy kezdeti szakaszban nem igényel hatalmas ráfordítást a beruházások elindításához – mondta Yann Vincent a francia PSA-konszern gyártási vezetője. Ezt követően sem kell présgép, robothegesztés illetve végső megmunkálás, készterméket ad a gép. Ez a megközelítés, úgy vélik, hosszú távon nemcsak a kis sorozatokra, hanem a nagy mennyiségre is működőképes lehet.

Nemcsak a gyárak, a piaci igények is teljesen átalakulnak

A gyártástechnológiák forradalmi változásai persze nem önmagukban zajlanak. A PricewaterhouseCoopers (PwC) autóipari elemzőrészlege szerint, az egész felvevőpiac is hatalmas változás előtt áll, amelyet az üzemek kénytelenek lekövetni. Az autópiac várhatóan kettéválik a sablonok alapján készült, mobilitási szolgáltatók által millió számra vásárolt „közlekedő dobozokra” és a minél személyesebb autókra, melyeket egyedivé akarnak tenni a vevők.

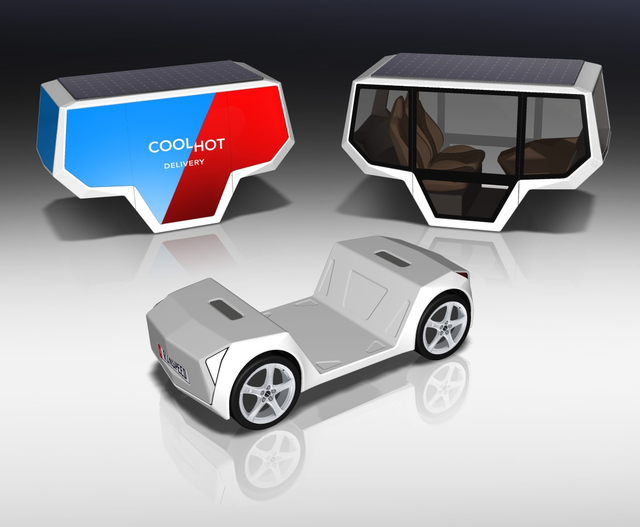

Az egy kaptafára készülő autók esetében a gyártás is egy nagymértékben automatizált „plug-and-play” üzemben történik majd, amely nagy mennyiségben termel, minimális eltéréssel a járműtípusok között. Az utazásmegosztó cégek ezeket a járműveket ömlesztve vásárolják. Esetükben szinte mindegy az egyediség, ennek nyomán az előszerelés például egy másik szintre emelkedhet: a motort, a sebességváltót és a tengelyt egy platformon kombinálva már csak szabványos csatlakozások segítségével közös karosszériába kell majd szerelni. A közeljövő plug-and-play üzemeiben a szabványosított alkatrészek leginkább legókockaként illeszkednek egymáshoz – szól az előrejelzés.

A második típusú üzem, amely éppen ennek ellentétét, a maximális flexibilitást kínálja, hogy személyre szabott járműveket gyártson, amelynek révén az autómárkák fenn tudják tartani presztízsüket, márkaidentitásukat.

A mai gyártósorok, bár lehetővé teszik a termékek bizonyos mértékű testreszabását, nem elég rugalmasak ehhez az új forgatókönyvhöz. Ennek ugyanis sajátos igénye, hogy egyedi szerelő állomások között készüljenek a járművek. Ezekben az üzemben a rögzített állomások sorozata helyett minden jármű egyedi útvonalon halad át az állomásokon, amelyek megfelelnek a specifikációiknak. Adott esetben önállóan dolgozó szállítórobotok (Autonomous Guided Vehicles – AGV) viszik az egyes járművek alapvető összetevőit egy összeszerelési pontra. Itt pedig attól függően, hogy a vevő éppen milyen egyedi rendelést adott le a kocsira, akár csak pár nappal korábban, összeállítják a járművet.

Összességében elmondható, hogy mindkét gyártói környezetben a robotok sokkal nagyobb részt vállalnak majd a munkából, mint ma. A legnagyobb aggodalom az automatizálást övezi, amely a jelenlegi munkakörök egy részét feleslegessé teheti. A legvalószínűbb forgatókönyv ugyanakkor az, hogy a robotok használata révén – a történelem során nem először, és vélhetően nem is utoljára – a „munka” ismét újraelosztásra kerül, és az emberek másfajta feladatokat kapnak.

Ha máskor is tudni szeretne hasonló dolgokról, lájkolja a HVG Autó rovatának Facebook-oldalát.

Ajándékozz éves hvg360 előfizetést!

Ajándékozz éves hvg360 előfizetést!