Nemcsak Magyarországon, szinte egész Európában jobbára olcsó kínai alapanyagok és a szinte eldobható ruhadarabok dominálnak a divatiparban, ám ennek nem kell feltétlenül így lennie. A Sinka Textilnél, az egyik legutolsó hazai textilüzemnél jártunk.

A Sinka és Társa Kft.-t akkor indította az alapító, amikor a hazai textilgyártás összességében megszűnt. Pedig - emlékszik vissza Sinka József „komoly textiliparunk volt még az 1980-as években Magyarországon, ami 1985-86-ban komoly átszervezésen is átesett. Aztán a rendszerváltás mindent lepusztított, telekár alatt adták el a gyárakat. Az iparág óriási veszteségéből pedig sokan meggazdagodtak”. A piacgazdaságra történő átállás során a legtöbb gépet eladták, a tudás is elkallódott: a cégnél van olyan szakember, aki még a Váci Kötöttárugyárban dolgozott annó, ahol ismert nyugati cégeknek, többek között az Adidasnak is gyártottak kelméket.

„Mondták, hogy a hazai textilgyártás nem felelt meg a világszínvonalnak, főleg a KGST-piacra exportáltak a hazai cégek. De a tudás megvolt, és lehetett volna fejlődni. Semmivel nem voltunk rosszabb helyzetben, mint a portugálok, vagy a lengyelek” – mondja. A lengyelek – velünk szemben - nem hagyták szétesni az iparukat, és ott a belső piac is jelentős, de a német piac közelsége is számított. A textilgyártásban Lengyelország mellett Törökország is erős, ott ugyanis gyapottermesztés és fonalgyártás is van: „A Németországban dolgozó vendégmunkások hazavitték a tudást és a gépeket is. Az állam pedig 2 százalékos hitellel támogatta a textilcégeket” – mondja.

Így a tudást és a termelést Magyarországon, mindenféle támogatás vagy ösztönző nélkül „pár lelkes ember vitte tovább, akinek valami köze volt a szakmához”. A körkötőgépek könnyen mozgathatók,16 négyzetméter egy kötőgép helyigénye, így többen otthon folytatták a kötést, a gyárak megszűnése után. „De aztán magam maradtam. Mára a festödék sorra bezártak, kis kötödék még működnek” – teszi hozzá Sinka József.

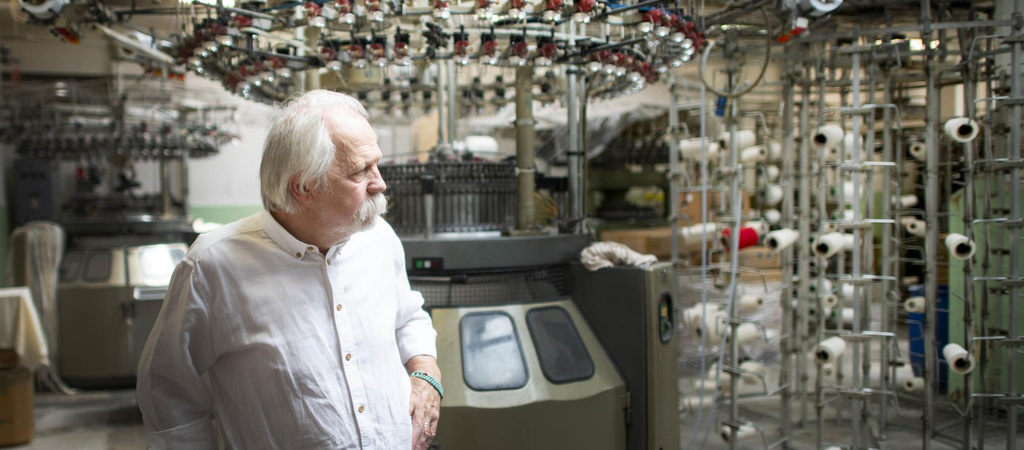

Jelenleg húszan dolgoznak a 2 500 négyzetméteres, budapesti textilüzemben: van olyan munkatársuk, aki már 26 éve itt dolgozik. Közülük hatan már nyugdíjasok, a 2008-as válság előtt még ötven embernek adott munkát az üzem. Az egyetlen még aktív textilvegyész is náluk dolgozik, és utánpótlás sincs nagyon a láthatáron: mostanra az OKJ-s textiltisztító-textilszínező tanfolyam is legfeljebb tisztítóba, „patyolatos” embereket képez. „Ha a kötő részen dolgozók közül kiesne valaki, le is állna a munka arra az időre” – sóhajt Sinka József.

A cégnél az egészen egyedi daraboktól az ipari mennyiségig készítenek kelméket, divat-, sport- és munkaruházathoz egyaránt: digitális textilnyomással is foglalkoznak, a kötöde-festöde mellett. 30 nagyméretű kötőgépük van, mindenféle típusból. Egy kötőgép percenként 7 millió mozdulatot tesz: ezek azok a gépek, amiken például a pólók alapanyagát adó, rugalmas, szellőző, kötött pamutdzsörzé készül, ami hengeres formában kerül le a kötőgépről. Egy vég anyag, ami 30-40 méter, alapanyagtól függően 10, de akár 18 órát is festődik.

A kötödében egy hónap alatt 10 tonnányi kelmét készítenek: ez 30-40 ezer folyóméternek felel meg. A festödében pedig, ahol többnyire bérmunkát végeznek, ennek a duplája, 80 ezer folyóméternyi kelme kerül ki a cégtől. „És csak egy műszakban, a kapacitásunk egyharmadát használjuk ki” – teszi hozzá Sinka József.

Miért komplex a textilgyártás?

A legnagyobb probléma a cégnek az import áru, amely az óriási választék és az alacsonyabb árszint miatt is nehezen verhető konkurenciát jelent. A tulajdonos 15-20 éve tudott új gépeket venni, azok egy része azonban mostanra leamortizálódott. Az amortizáció költségét pedig az import kikényszerítette alacsony árrésben nem lehet érvényesíteni.

„Olyan ez, mintha a taxis csak az üzemanyag és a szendvicse árát kérné el a kuncsaftoktól, de az autója karbantartásának költségeit nem. Márpedig ha a tönkremegy az autója, akkor elveszíti a bevételét is. Ugyanez igaz a textiliparra."

Míg mostanra már a legtöbb országban dominál a kínai import alapanyag, Olaszországban 20-30 évvel ezelőtt Prato környékén úgy képzelhettük el a textilipart, hogy a gépgyártók mellett a fonalas, a kötős, a kikészítésre specializálódott cégek, műhelyek egymás mellett működtek. Csak a szomszéd utcába kellett esetleg átmenni a textilgyártás folyamatának a folytatásához. „Volt, aki csak azzal foglalkozott, hogy átnézte a kelméket, vagy bolyhozott. Ezzel szemben mi kénytelenek voltunk, vagyunk mindennel foglalkozni. Áll a 20 millió forintos bolyhozógép a sarokban, a bolyhos anyagok alapból szezonálisak. Nem is tudnám kivel megosztva kihasználni” – teszi hozzá Sinka József.

A ruhadarabok alapanyagát biztosító textilipar rendkívül összetett: fonalgyárak, kötöttárugyártók, festők és kikészítők is részt vesznek abban, hogy egy kelme elkészüljön. „Évről-évre szűntek meg ezek itthon, szépen sorban” – emlékszik vissza Sinka József. „Egy gyárat nem lehet csinálni. Vagy támogatni lehet a meglévőt, vagy nem érdemes kínlódni. Felelős ember bele se kezdene” – mondja. A textiliparban ugyanis minden üzemrész 1-1 külön szakma és külön specializációt igényel: így a kötés, a festés, a kikészítés „és még a kereskedelemhez is érteni kellene a műszaki dolgok mellett” – teszi hozzá a szakember.

Eközben az elmúlt időszakban egyre több, nyugat-európai divatmárka szervezi vissza, közelebbre a ruhaipari gyártást Ázsiából. A textil- és a ruházati ipar stratégiai pozíciójára a Textil- és Ruhagyártók Európai Szervezete (EURATEX) is felhívta a figyelmet, hiszen a világjárvány alatt is megmutatkozott, hogy nem mindegy, ki vagyunk-e téve az elakadó szállításoknak, vagy akár a protekcionizmusnak, vagy éppen van saját, helyi gyártásunk, így mi magunk el tudjuk látni a szükséges szövetekkel, termékekkel, maszkokkal például az egészégügyet.

Sinka József szerint azonban pont a textilipar költségessége és összetettsége miatt is inkább a ruházati ipar és a konfekciógyártás térhet vissza Ázsiából – az alapanyaggyártás már kevésbé. Itthon nem is nagyon tudna hova: „A régi kötöttárugyárak közelében, helyett is, Hódmezővásárhelyen, Mosonmagyaróvárban, Békéscsaba környékén is már konfekcióüzemek működnek. Mindenki nyugati bérmunkát csinál” - hangsúlyozza.

Az előrelépési lehetőségei pedig egy magyar textilipari cégnek nagyon limitáltak: „A fonaltól indul a textilipar. Már az alapfonalakhoz is nehéz hozzájutni, és akkor még az ún. fejlesztett fonalakról nem is beszéltünk” – mondja. Továbbá a piac is beszűkült. „Nehéz követni a fejlődést és beszerezni a legújabb fonalakat. Olyan, mintha mi csak kullognánk az új dolgok után” – mondja.

A tulajdonos szerint feltehetjük a kérdést, hogy mi történne, ha megszűnne a kelmegyártás itthon? „Kitől kérnének mintagallért a mintasorhoz, ha teljesen ellehetetlenedne, vagy megunnám?” – teszi fel a kérdést.

„Moldova írta, hogy a vasútnál a 80-as évek végén csak megszállottak, vagy hülyék dolgoznak. Hát ez a textiliparra is igaz. Ez valahol kényszer is. Ehhez értünk”

– teszi hozzá.

Két dolog motiválja a mai napig Sinka Józsefet: egyrészt, hogy 30-35 évnyi „időt és lemondást” rakott bele egy saját cégbe és 20 embert foglalkoztat, valamint a szakmai elhivatottság. Hisz abban, hogy nem lenne jó nélkülük az országnak, másfelől azt a példát hozza fel, hogy ha egy bolt bezár, átmennek az emberek máshová és áthidalnák a hiányt. A Sinka és Társai készíti ugyanakkor az Országos Mentőszolgálat, a büntetésvégrehajtók, valamint a rendőrök formaruháinak alapanyagát. Emellett biztonsági, lángálló, antisztatikus és antibakteriális anyagokat, egészségügyi textileket is készítenek, így a kórházak számára műtős ruhákat, ágyneműket és lepedők anyagát, valamint „egy pici rész sportruházatot”.

Bár számos hazai divatcégnek ők drágának számítanak, a digitális nyomóüzem révén divatárut is készítenek: például színes, mintás, nyomott anyagokat több neves hazai divattervezőnek. A Sinka Textil számos, most induló hazai divattervezővel is együtt dolgozik: hisznek bennük és bíznak abban, hogy előbb-utóbb „nagyobbak” lesznek. A MOME textil szakával szoros munkakapcsolatban vannak. Azt egyébként abszolút jellemző tendenciának látják a cégnél, hogy a divattervezők, márkák egyre inkább egyedi anyagokkal dolgoznának, hogy ne köszönjön vissza ugyanaz a virágminta náluk, mint ahogy számos más márka kínálatában.

A textilgyártás fenntarthatatlansága

A divatipar ökológiai lábnyoma nagyon jelentős: ennek nagy részét, a McKinsey & Company az iparág kibocsátásra vonatkozó jelentése szerint 70 százalékát pedig maga az alapanyaggyártás, így a textilipar teszi ki. Ez azonban szorosan összefügg azzal is, hogy viszonyulunk a ruháinkhoz és hogy milyen elvárásokat támasztunk a textíliák felé. A ruhadarabok élettartama ugyanis rendkívül lerövidült az elmúlt évtizedekben: „Régebben egy inges, ha már elkopott egy férfiing gallérja, levette, kifordította. Ha az is kikopott, akkor kivett egy részt a hátából, és azt pótolta mással, mert egy zakó úgyis takarta és abból csinált új gallért. És ha az is elkopott, még akkor is kifordították” – mesél egy példát. Mostanra egy ruházatnál használt textíliával kapcsolatban az az elvárás, hogy legyen divatos, a divat pedig gyorsan változik, ez pedig az olcsósággal is együtt jár. Sinka József szerint pontosan fel sem tudjuk mérni, Kínában egyáltalán mennyi textíliát gyártanak, hiszen a belső piac is óriási, amit exportálnak, csak egy szelete a teljes termelésnek.

Az Európai Környezetvédelmi Ügynökség adatai alapján az európaiak 1996 és 2012 között 40 százalékkal több ruhát vásároltak. Eközben a háztartások ruházatra kiadott költése nagyjából ugyanannyi maradt: ez pedig úgy lehetséges, hogy sokkal olcsóbbá váltak a ruhadarabok, és így értelemszerűen könnyebben eldobhatóvá és olcsóbbá is. „Mivel nincs becsülete a ruházatnak az emberek tudatában, nem is tudják, milyen terhet ró ez a környezetre. Semmi használati értéket nem tulajdonítanak a ruháknak, borzasztó gyorsan leváltják. Nincs az a kampány, amivel rá lehetne venni őket, hogy ne így álljanak hozzá” – véli Sinka József a vásárlók mentalitásáról. „Kicsit olyan, mintha ellenkező irányba futnánk egy futópályán” – fűzi hozzá.

A szakembert is komolyan foglalkoztatja a textilipar ökológiai lábnyoma: „Ott a pamut alapját adó gyapot: rengeteg vízre és vegyszerre van szükség, és akkor még a szállításról nem is beszéltünk, vagy a szintetikus alapanyagokból eredő mikroműanyagokról. A festékek 90 százaléka a csatornákban köt ki. Ha egy ruhadarab legalább pamutból van, akkor előbb-utóbb Afrikában elenyészik” – mutat rá.

Lángálló, antibakteriális kikészítés nem készíthető növényi festéssel

A cég megrendelőinek ugyanakkor szempont mostanra a fenntarthatóság, bár minden vegyi anyagot, már csak a funkcionális textíliák miatt is nem tudnak kiiktatni: egyszerűen nincs természetes alternatíva egyelőre, hiába törekvés az iparágon belül, hogy minél természetesebben „oldják meg a dolgokat”. A szakember rámutat arra is, hogy a lángálló, antisztatikus anyagokhoz mesterségesen előállított, valamint szénszálra is szükség van: „Mindent bele kell rakni, hogy ellássa a funkcióját.”

Nagy jövőt Sinka József az újrahasznosított alapanyagokban, az ún. újraszálakban, valamint a kenderben lát. „A kenderben nagyon bízom, de speciális dolgok kellenek hozzá. Egy kis manufaktúra nem tud egyről a kettőre lépni. Ami fontos lenne, hogy a gyapotot, a pamutot kiváltsuk.

Ha megnézzük az Aral-tavat, mostanra 70 kilométerre van a korábbi parttól a víz. A pamuttermelés áldozatává vált. Befogták ugyanis gyapotültetvényeket locsolni a tavat tápláló folyót”

– mondja. „Ezt ugyanakkor nem látják az emberek, nem kötik a ruháikhoz. Sem az emberek, sem a döntéshozók nem tudatosak" - emeli ki a szakember.

Az újraszálaknak azonban megvannak a korlátai is: ebben az esetében az anyagot újratépik, hogy ismét elemi szálat kapjanak. „Van, hogy az már színesáru és nem lehet például tetszőleges színűre festeni. A pamut esetében is az elemi szál hosszúsága meghatározza a minőségét. Újrahasznosított pamut alapanyag esetében ez fele olyan hosszú, és mosásnál például könnyebben kihullanak a rövidebb szálak, rosszabb minőségű alapanyag lesz belőle” - magyarázza. Miközben a kevert szálas alapanyagok az újrahasznosítás ellenségei, jobb minőségű alapanyagot lehet pamut és poliészter keverékéből készíteni, mert szálszerkezetükből kifolyólag jobban összekapcsolódnak a szálak. „De összességében kevesebb munkafázisból áll az újrahasznosított anyagok gyártása, az pedig mindenképp kevesebb energia és nem új nyersanyag felhasználása” – emeli ki Sinka József.

Ajándékozz éves hvg360 előfizetést!

Ajándékozz éves hvg360 előfizetést!